Als High-End-Hersteller mit Schwerpunkt auf Kohlefaserverbundwerkstoffen konzentriert sich KOIBIKE seit 2015 auf Kohlefaserfelgen. Dank unserer langjährigen Erfahrung mit Rennradfelgen, Mountainbikefelgen und Gravelfelgen haben wir modernste Materialtechnologie und präzise Fertigungsverfahren auf die Forschung, Entwicklung und Produktion von Kohlefaser-Fahrradrahmen und -zubehör ausgeweitet und uns der Entwicklung leistungsstarker Produkte verschrieben, die leicht, steif, aerodynamisch und langlebig sind. Im Folgenden sind die wichtigsten Produktionsprozesse und Qualitätskontrollsysteme für Kohlefaserfelgen aufgeführt:

Felgenproduktionsprozess

Schneiden von Kohlefasern → Vorformen → Formen bei hohen Temperaturen und hohem Druck → Präzisionsbearbeitung → Kleben und Zusammenbau → Grundierung → Dynamischer Gleichgewichtstest → Oberflächenbeschichtung → Vollständige Inspektion und Verpackung → Logistik und Transport

Hinweis: Jeder Prozess unterliegt einer 100%igen Kontrolle und kann erst nach bestandener Qualitätskontrollzertifizierung mit der nächsten Stufe fortfahren. Detaillierte Qualitätskontrollstandards finden Sie im "Qualitätskontrollsystem" am Ende dieses Artikels.

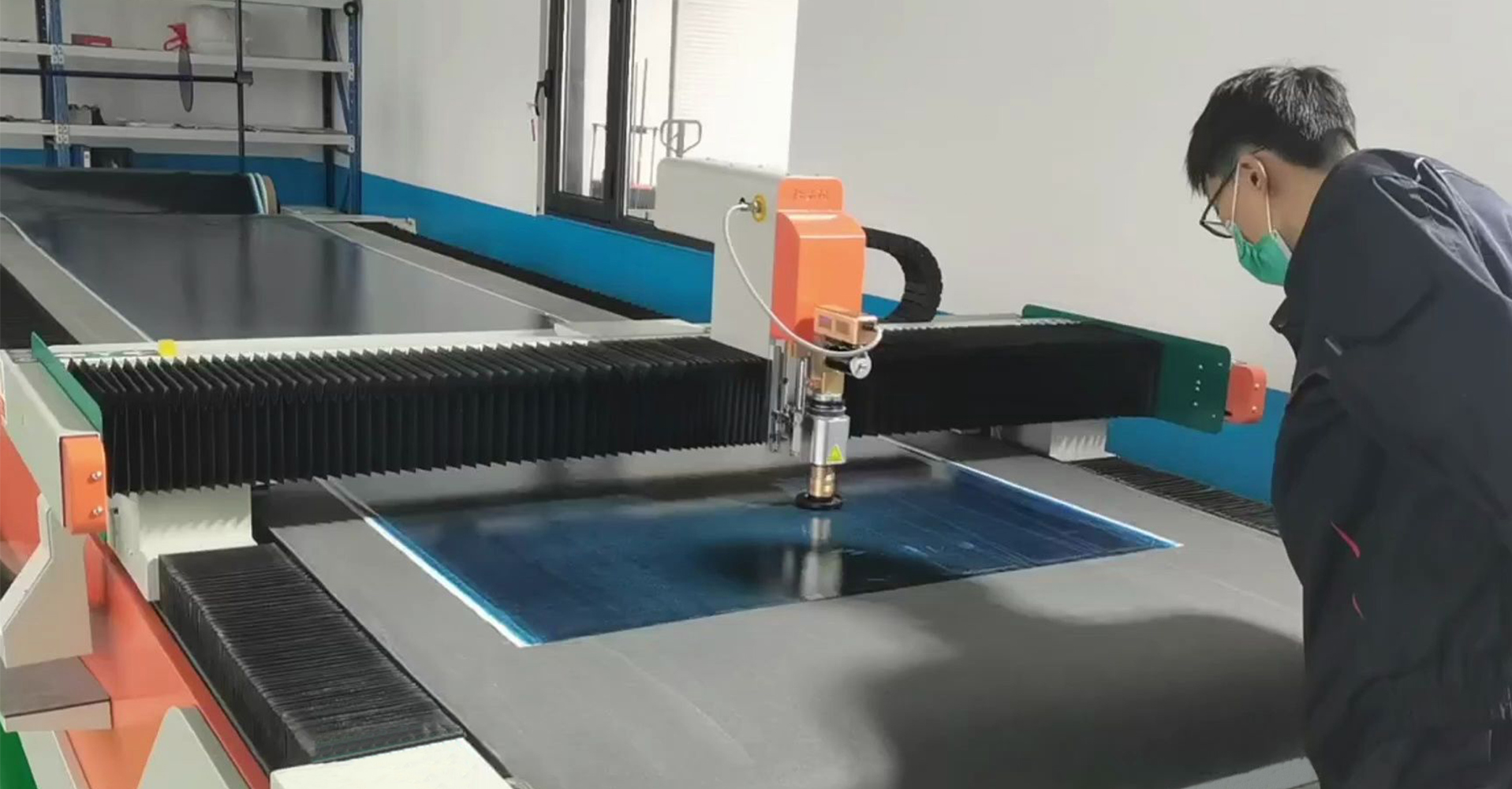

Schneiden von Kohlefaser-Prepregs

Materialverwaltung: Verwenden Sie Kohlefaser-Prepreg der Güteklasse T700/T800/T1000 aus Japan Toray, lagern Sie es in einem Lager mit konstanter Temperatur (5–18 °C), verbrauchen Sie es innerhalb von 10 Tagen nach dem Öffnen und lagern Sie das restliche Material versiegelt und eingefroren (0–5 °C).

Präzisionsschneiden: Der hochpräzise Zuschnitt erfolgt durch eine automatisierte Schneidemaschine. Für eine einzelne Felge werden 120–140 Lagen Carbongewebe benötigt. Fachpersonal sortiert die Abfälle, um die Materialausnutzung und die Konsistenz der Lagen sicherzustellen.

Vorformungsprozess

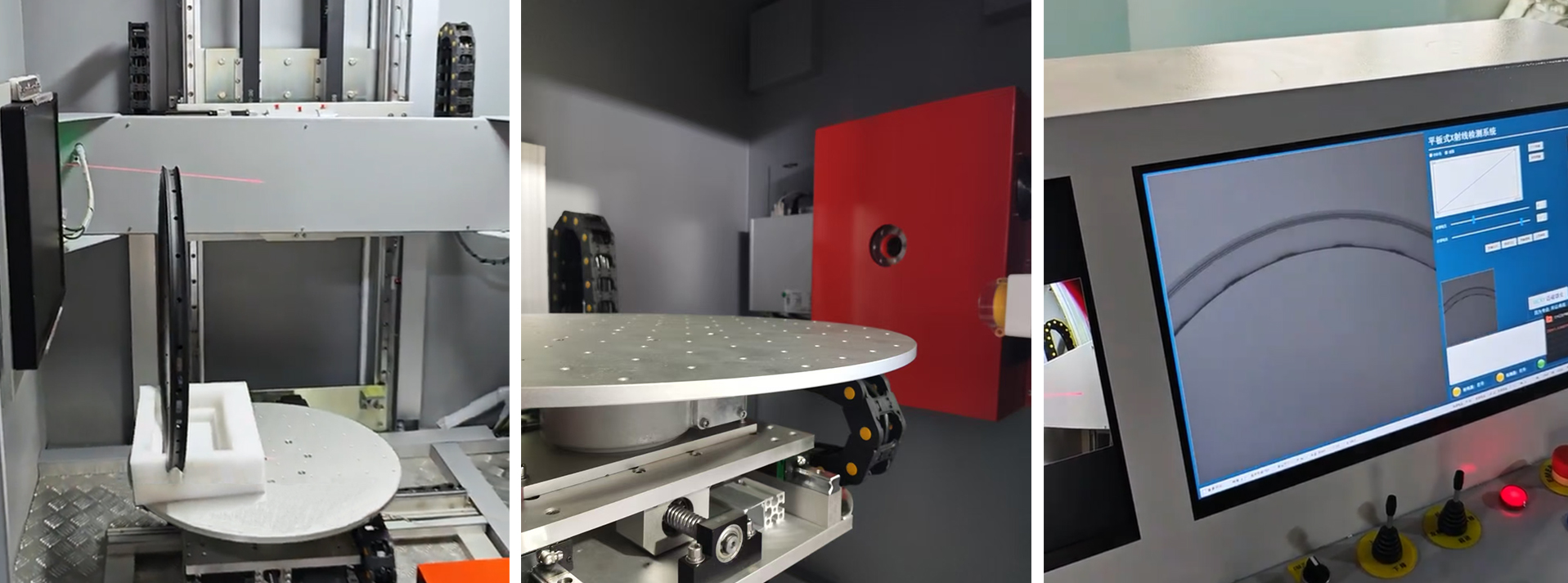

Laminierungspositionierung: Es wird eine vakuumunterstützte Formtechnologie verwendet, und ein Laser hilft dabei, das Kohlefasergewebe Schicht für Schicht zu positionieren. Wichtige Belastungsbereiche (wie Bremskanten und Speichenlöcher) sind richtungsverstärkt, und Führungskanäle aus Epoxidharz sind vorab eingebettet.

Prozessstandardisierung: Die Bediener befolgen strikt die SOP, um über 150 Schichtungsschritte durchzuführen und so sicherzustellen, dass der Konturgenauigkeitsfehler jeder Felge ≤ 0,2 mm beträgt. Damit legen sie die strukturelle Grundlage für das anschließende Hochtemperaturformen.

Hochtemperatur- und Hochdruckformen

In der Form wird ein hoher Druck von 150 psi angelegt und die Form 1,5 Stunden lang bei einer konstanten Temperatur von 130 °C ausgehärtet, damit das Harz vollständig in die Faserzwischenräume eindringen und das beste Festigkeits-/Gewichtsverhältnis erreichen kann.

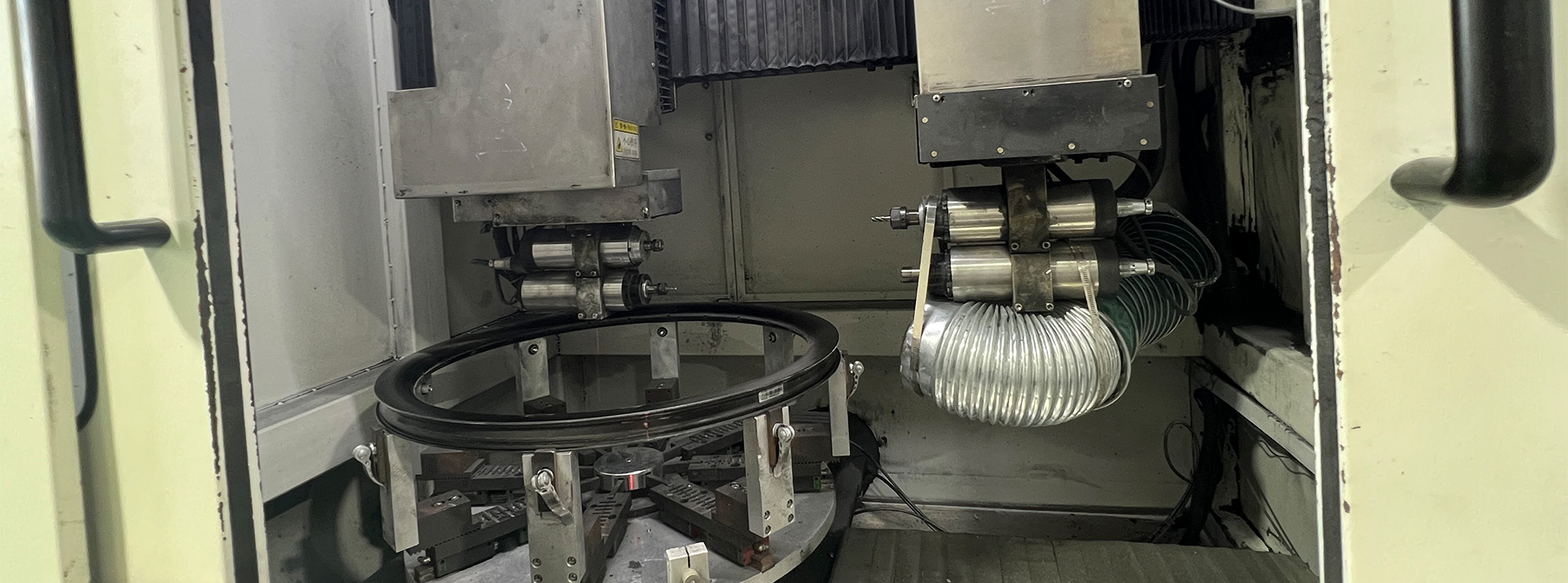

Präzisionsbearbeitung

Gratbehandlung: CNC-Werkzeugmaschinen schneiden überschüssige Rohre ab und polieren die Bremsoberfläche und den Reifenlippensitz auf Hochglanz, um sicherzustellen, dass die Ebenheit der Installationsoberfläche ≤0,1 mm beträgt.

Strukturelle Verstärkung: Die Speichenlöcher werden mithilfe eines vollautomatischen Bohr- und Anfasverfahrens mit einer Werkzeugmaschine hergestellt, kombiniert mit einer Aufrauung durch Sandstrahlen, um die Bindungsstärke zu verbessern und durch Spannungskonzentration verursachte Mikrorisse zu beseitigen.

Zerstörungsfreie Ultraschallprüfung

Mittels Röntgenprüfung wird die Integrität der Klebefläche überprüft und Halbzeuge mit Blasen oder Delaminationsfehlern aussortiert.

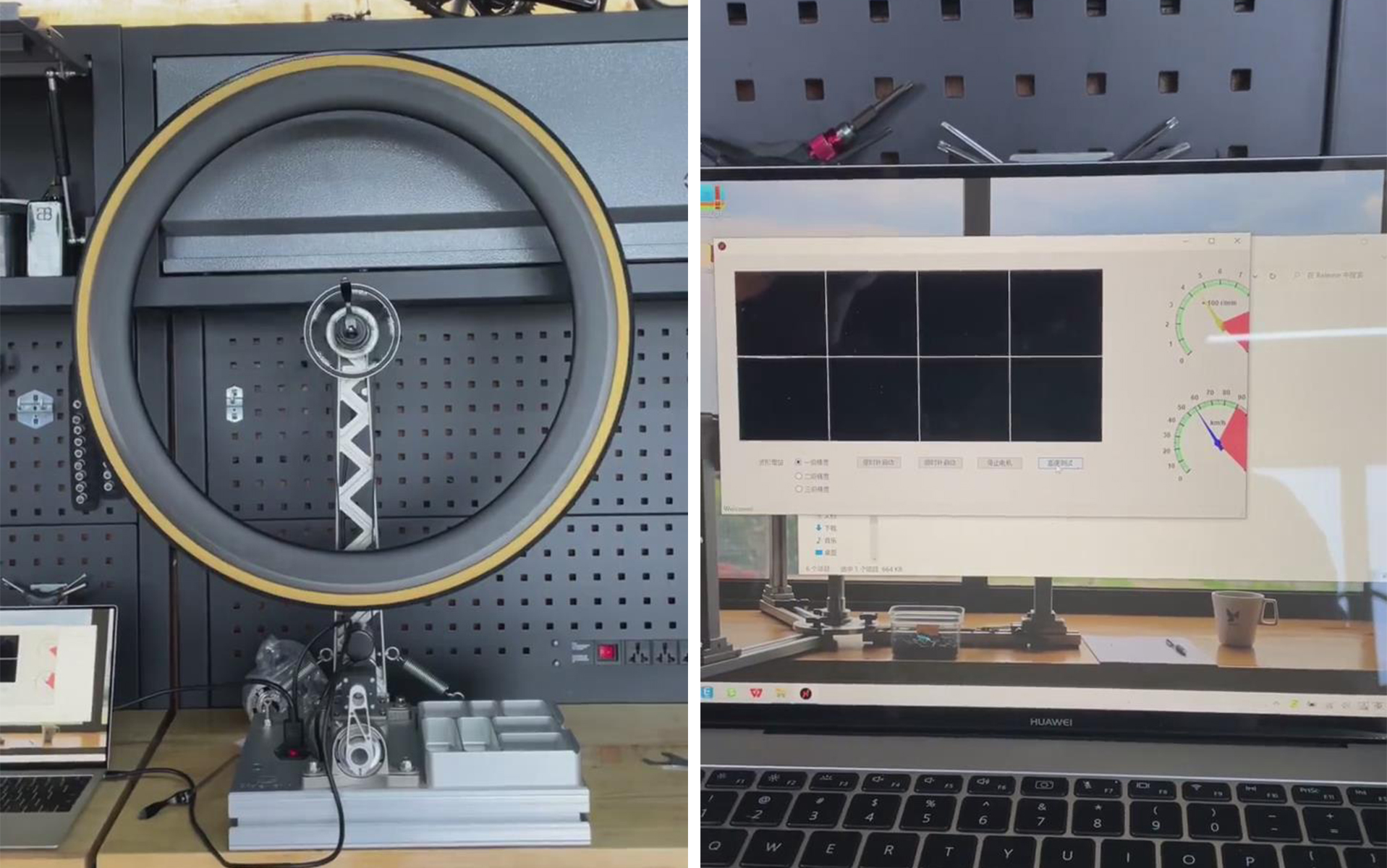

Dynamischer Leistungstest

Radialer Ermüdungstest: Simulieren Sie 100.000 Mal einen Dauerstoß von 120 kg, um die radiale Verformung der Felge zu erkennen (Standardwert <1,5 mm).

Dynamische Waagenkalibrierung: Der Hochgeschwindigkeitsrotationstest (>60 km/h) stellt sicher, dass die Restunwucht weniger als 5 g·cm beträgt, um ein Wackeln bei Hochgeschwindigkeitsfahrten zu vermeiden.

Qualitätskontrollsystem

Rückverfolgbarkeit der Rohstoffe: Von jeder Charge Kohlefaser-Prepreg werden Proben aufbewahrt und können bis zur ursprünglichen Chargennummer der Toray-Fabrik zurückverfolgt werden.

100% Vollinspektion: Jeder Prozess ist mit einer Vollzeit-Qualitätskontrolle ausgestattet, um Maßmessungen (CMM), Härtetests (Shore-D-Härteprüfgerät ≥90HD) und Sichtprüfungen durchzuführen.

Zertifizierung des fertigen Produkts: Hat die Standardtests EN 14781 (Rennradfelgen) und EN 14766 (Mountainbikefelgen) bestanden und bietet eine 2-jährige Garantie.

KOIBIKE definiert die Leistungsgrenzen von Carbonfaserrädern mit militärischer Qualitätskontrolle und innovativer Technologie neu. Von professionellen Wettkämpfen bis hin zu Langstreckenfahrten verleihen wir jedem Radpaar Zuverlässigkeit.