Die Konstruktion und Entwicklung von Carbonfelgen ist nicht nur eine technische Herausforderung, sondern auch ein ultimatives Streben nach Leistung und Ästhetik. KOIBIKE (KOI) kombiniert Materialwissenschaft, Aerodynamik und Präzisionsfertigungsverfahren durch kontinuierliche Innovation und hat sich der Entwicklung leichter, hochsteifer und aerodynamischer Carbonfelgen verschrieben. Wir bieten unseren Kunden leistungsstarke Produkte mit effizienten und zuverlässigen Formenentwicklungsprozessen und fördern gleichzeitig die Verbreitung der Carbonfasertechnologie in der Fahrradindustrie und umweltfreundliches Reisen.

KOIBIKE AERODYNAMIKFORSCHUNG

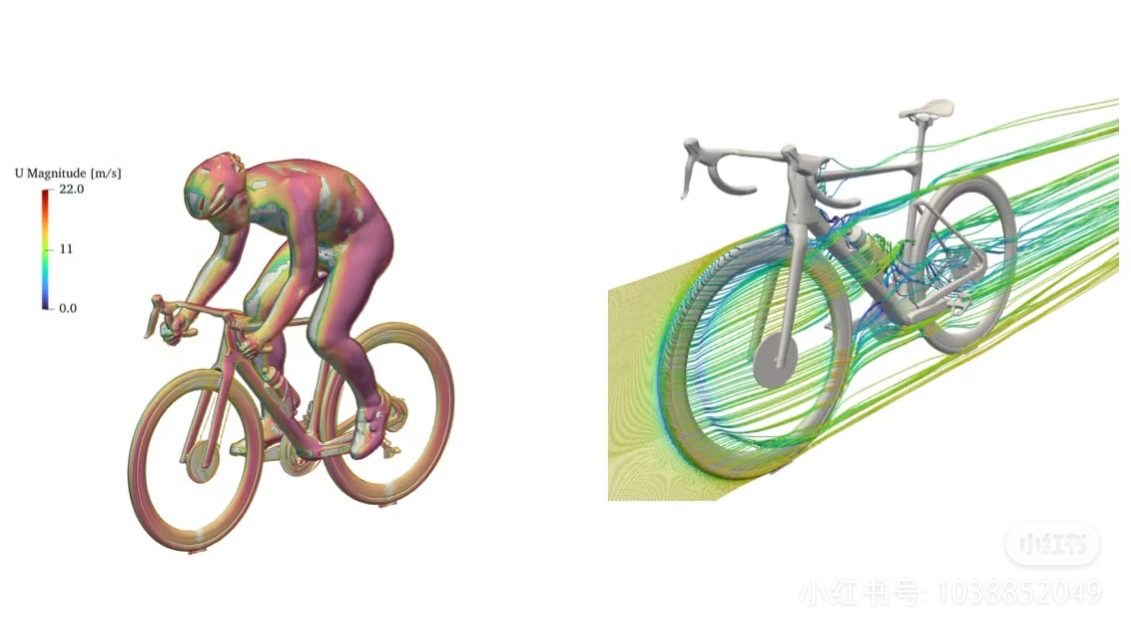

Die aerodynamische Leistung der Felge wirkt sich direkt auf die Fahreffizienz aus, insbesondere auf die Stabilität bei hohen Geschwindigkeiten. Das KOI-Forschungs- und Entwicklungsteam nutzte bereits in der ersten Entwurfsphase CFD-Simulationstechnologie (Computational Fluid Dynamics), um den Luftwiderstand der Felgenform zu analysieren. Durch die Optimierung der Übergangskurve zwischen der Felgenrandkrümmung und der Luftstromkontaktfläche (Abbildung 1) stellen wir sicher, dass der Luftstromabrisspunkt minimiert, die Turbulenzbildung reduziert und der Luftwiderstand verringert wird.

Felgenstrukturdesign und mechanische Analyse

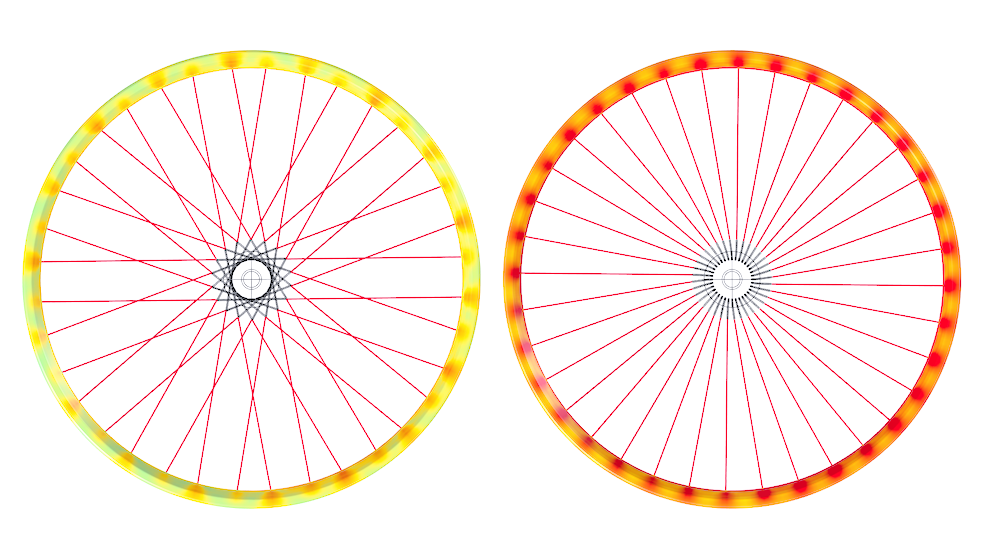

Auf der Grundlage der aerodynamischen Optimierung müssen die Felgen die Anforderungen an hohe Steifigkeit, Schlagfestigkeit und geringes Gewicht erfüllen. KOI verwendet einen mehrkriteriellen Topologieoptimierungsalgorithmus, kombiniert mit der Verteilung der Speichenlöcher auf der Felge, den strukturellen Eigenschaften der Bremskante (falls zutreffend) und der Kontaktfläche der Reifenlippe, um ein mechanisches Modell zu erstellen (Abbildung 2). Durch FEA-Simulation der Spannungsverteilung der Felge unter radialer Belastung (simulierte Fahrunterstützung), seitlicher Biegung (simulierte Kurvenfahrt) und Aufprallbelastung wird sichergestellt, dass Schlüsselbereiche (wie die Bremskante und der Bereich um die Speichenlöcher) über eine ausreichende Festigkeit verfügen. Gleichzeitig wird durch iterative Optimierung des Layup-Winkels und des lokalen Verstärkungsdesigns das beste Verhältnis von Gewicht und Steifigkeit erreicht.

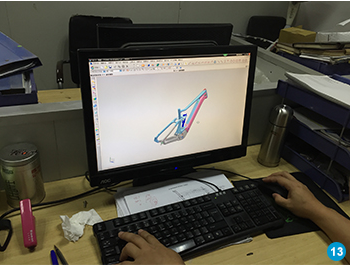

Das KOI-Ingenieurteam verwendet CAD-Software zum Entwerfen der Felgengeometrie (Felgenhöhe, -breite, Querschnittsform usw.), kombiniert CFD-Strömungsmechanik-Datenanalyse und FEA zur Optimierung der Kraftverteilung und erstellt 3D-Zeichnungen (Abbildung 4).

Felgenformentwicklung

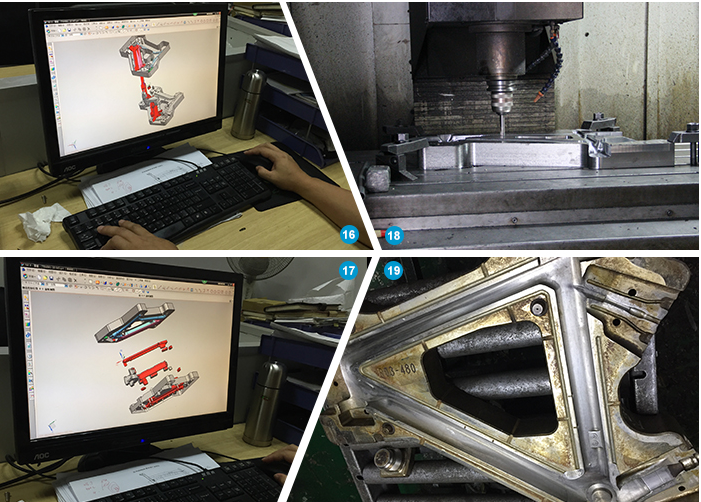

Der Formenbau ist der Kern der Massenproduktion von Felgen. KOI verwendet eine modulare Formenlösung basierend auf dem 3D-Felgenmodell (Abbildung 5):

Überprüfung der Felgenform und Prüfung des fertigen Produkts

Die erste Probe muss vier Überprüfungsphasen durchlaufen:

Maßprüfung: Verwenden Sie ein Koordinatenmessgerät, um Rundheit, Breite und Exzentrizität der Felge zu messen und zu vergleichen (Abbildung 7).

Dynamischer Belastungstest: simuliert die radiale Ermüdung während der Fahrt (Norm EN 14781, 100.000 Belastungen) und den seitlichen Aufprall (Norm ISO 5775);

Zerstörende Prüfung: Überlastung auf 150 % der Konstruktionsfestigkeit, Analyse der Ausfallarten zur Optimierung des Lagendesigns;

Straßentests mit echten Fahrzeugen: Führen Sie gemeinsam mit professionellen Teams umfassende Langstreckentests der Straßenbedingungen durch, um die tatsächliche Leistung und Haltbarkeit zu bewerten.